Testmetoder

GEOMETRI

3D-mätning – genom visuell inspektion, genom beröring och med laser

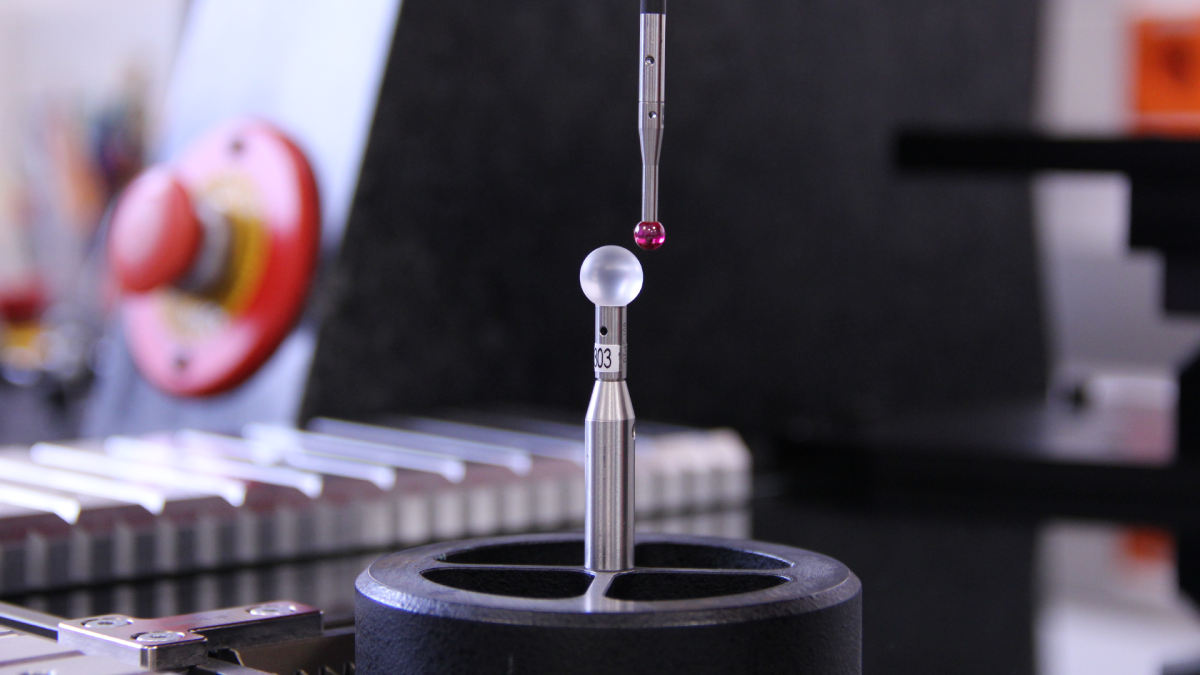

Komplexa geometrier är särskilt utmanande för mätteknik. För att tillförlitligt kunna bestämma form- och positionstoleranser i dessa fall använder vi en toppmodern mätanordning med 3D-koordinatsystem. Med hjälp av en kamera, en beröringssond och laserteknik undersöks arbetsstycket av tre mätsensorer. Det gör det möjligt för oss att erbjuda en mätnoggrannhet och en repetitionsnoggrannhet i mikroområdet. För att var på den säkra sidan och utesluta att temperaturvariationer påverkar komponentens längd, är 3D-mätinstrumentet placerat i ett luftkonditionerat rum vid konstant temperatur och luftfuktighet.

Konturmätning – den skannar bra

Lever förbindningsstycket upp till sitt löfte? När det gäller utvärdering av höjder, längder, vinklar och radier testar vi arbetsstyckena snabbt och tillförlitligt i en taktil konturmätanordning. Mätnoggrannheten i den här processen är inom mikroområdet.

HÅRDHETSPROV

Metaller

Vår portfölj innehåller testmetoderna Brinell, Vickers och Rockwell för bestämning av hårdheten i metalliska förbandselement enligt gällande standarder. Dessutom testar laboratoriet sätthärdningens djup på, bland annat, gängande skruvar och självgängande skruvar. Tack vare toppmoderna laboratorielokaler är samtidig testning också möjlig – det är trots allt väsentligt att vara snabb i händelse av skada liksom i produktutveckling.

Standardiserad hårdhetsprovning för metaller enligt t.ex.

- DIN EN ISO 6506-1

- DIN EN ISO 6507-1

- DIN EN ISO 6508-1

- DIN EN ISO 2639

- DIN EN ISO 2702

- DIN 7500

Plast

Plast och gummi testas för sin hårdhet i ett luftkonditionerat rum vid konstant temperatur och luftfuktighet. Vi erbjuder standardiserad provning med hjälp av Shore A- och Shore B-metoder för elastomerer eller termoplastiska elastomerer beroende på deras hårdhet. För mycket små provdimensioner använder vi det standardiserade mikrohårdhetsprovet IRHD (metod M). Dessutom har vi även möjlighet att testa komponenter med en minsta materialtjocklek på 0,5 mm med hjälp av Micro Shore A-metoden.

Standardiserad hårdhetsprovning för plast enligt t.ex.

- DIN ISO 7619-1

- DIN EN ISO 868

- DIN ISO 48

YTA

Korrosionstestning – när dimman blir salt

För att testa beläggningars beständighet och skyddsnivå utsätter vi provet för en natriumkloridlösning. Med ett neutralt pH-värde angriper lösningen kontinuerligt provstyckets yta i den 35-gradiga saltsprejkammaren. Beroende på förbindningsteknikens tillämpningskrav kan testet pågå från några få timmar ända upp till flera tusen timmar. Efteråt kan typiska egenskaper som vitrost och rödrost utvärderas.

Neutral saltsprejstestning t.ex. enligt

- DIN EN ISO 9227

Beläggningstjocklek – inget undgår röntgen

Hur tjocka är beläggningarna eller metallöverdragen på en yta? Mätning av beläggningstjocklek ger svaret på den frågan. Med ett mätinstrument för röntgenfluorescens kan vi genomföra en icke-förstörande analys och fastställa kärnparametrar på några sekunder. Det inkluderar olika galvaniserade beläggningar och grundämnessammansättningen av beläggningar i flera lager.

SKRUVFÖRBAND

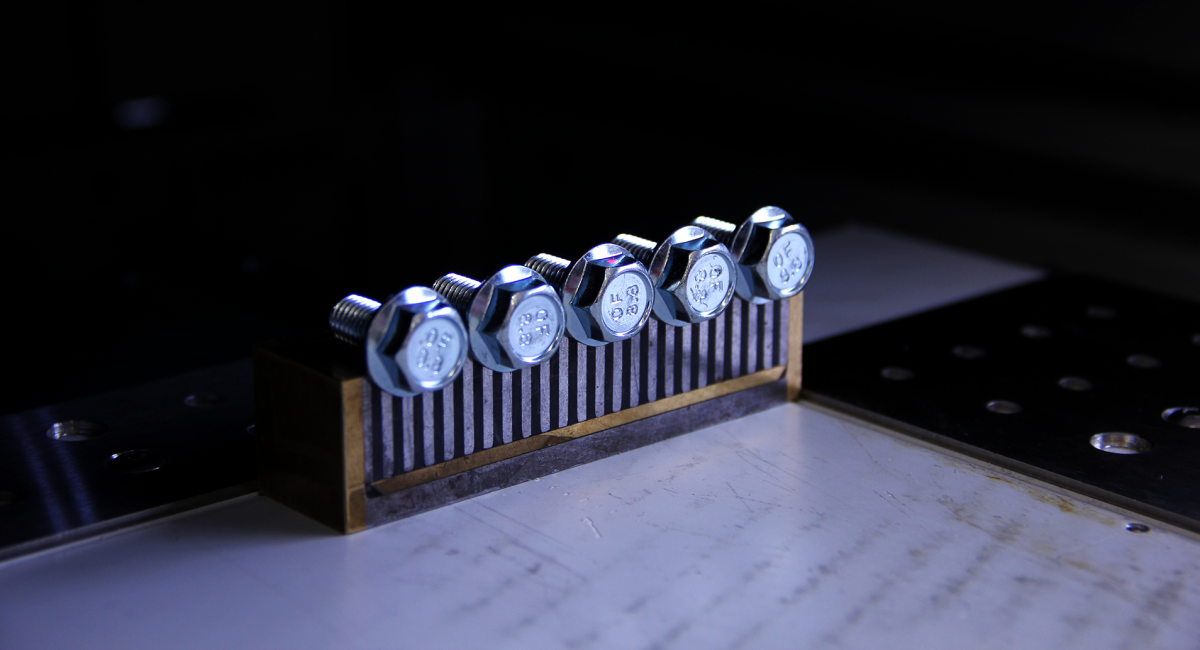

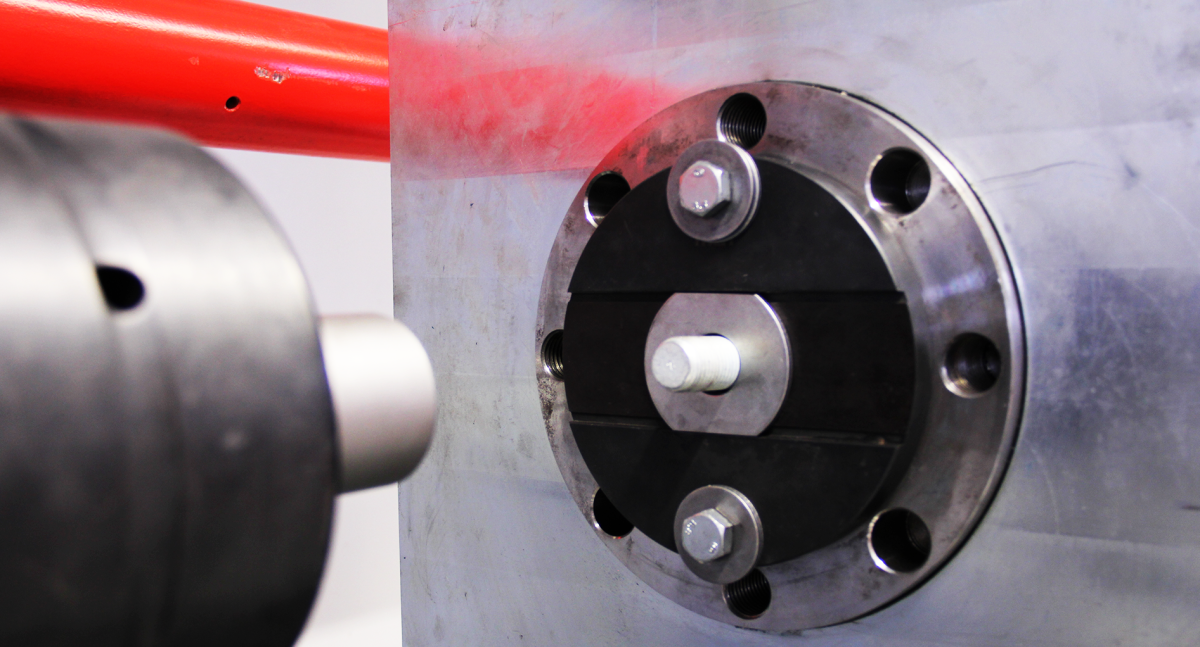

Friktionskoefficienttestning – från mycket små till M80

Ett förspänt skruvförband är inte möjligt utan friktion. Samtidigt måste friktionskoefficienten vara så stabil som möjligt för att möjliggöra enkel montering och maximal lastbärande kapacitet.

Vi testar standardskruvar upp till storlek M5. För ännu större skruvar använder vi världens största maskin för friktionskoefficienttest för förbindningsteknik.

Skruvar med mått upp till M80 med en förspänningskraft på 5 000 kN utsätts här för rigorös provning vid ett totalt vridmoment på upp till 60 000 Nm.

Standardiserad bestämning av friktionskoefficient enligt

- DIN EN ISO 16047

- DIN EN 14399

- VDA 235-203

Torsionsprovning – särskild skruvprovning

Våra anläggningar inkluderar två vertikala momenttestbänkar. Dessa används för att bestämma vridmoment och rotationsvinkel för förbandsdelar. Detta innefattar skruvars funktionella egenskaper i förhållande till bromsmoment, iskruvningsmoment, rullmoment och åtdragningsmoment.

Den här tekniken används också alltid om beteendet hos ett förbandselement måste utvärderas på en kunds specifika komponent. Det här gör oss till den självklara samarbetspartnern när det gäller tillämpningsrådgivning och gemensam utveckling av nya produkter.

Standardiserad torsionsprovning enligt

- DIN 7500

- DIN 267-27

- DIN 267-28

DRAGPROV

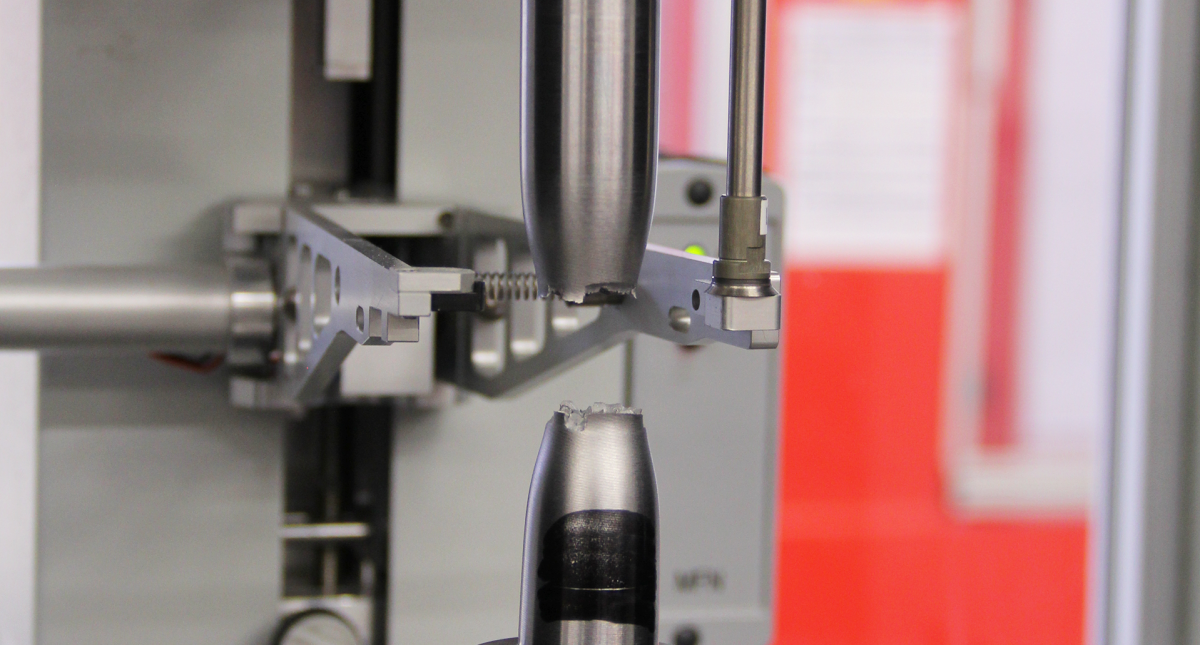

Dragprovning – det är avgörande

Kategoriseringen av skruvar, muttrar och metalldelar i hållfasthetsklasser utgör grunden för en målinriktad och passande tillämpning. För att fastställa viktiga parametrar, såsom draghållfasthet och sträckgräns, utsätter vi skruvar, muttrar och andra metalldelar för krafter på upp till 60 ton i vår dragprovningsmaskin med två pelare. Under den här processen belastas provstyckena tills de antingen går sönder eller den angivna testkraften har uppnåtts. Med det vinklade dragprovet kan vi även testa färdiga skruvar där övergångsradien utsätts för extra påfrestningar. Förutom skruvar upp till M30 (8,8) och muttrar upp till M33 (10) erbjuder vi även dragprovning av maskinbearbetade provstycken.

Standardiserad dragprovning t.ex. enligt

- DIN EN ISO 6892-1

- DIN EN ISO 898-1

- DIN EN ISO 898-2

MATERIALVETENSKAP

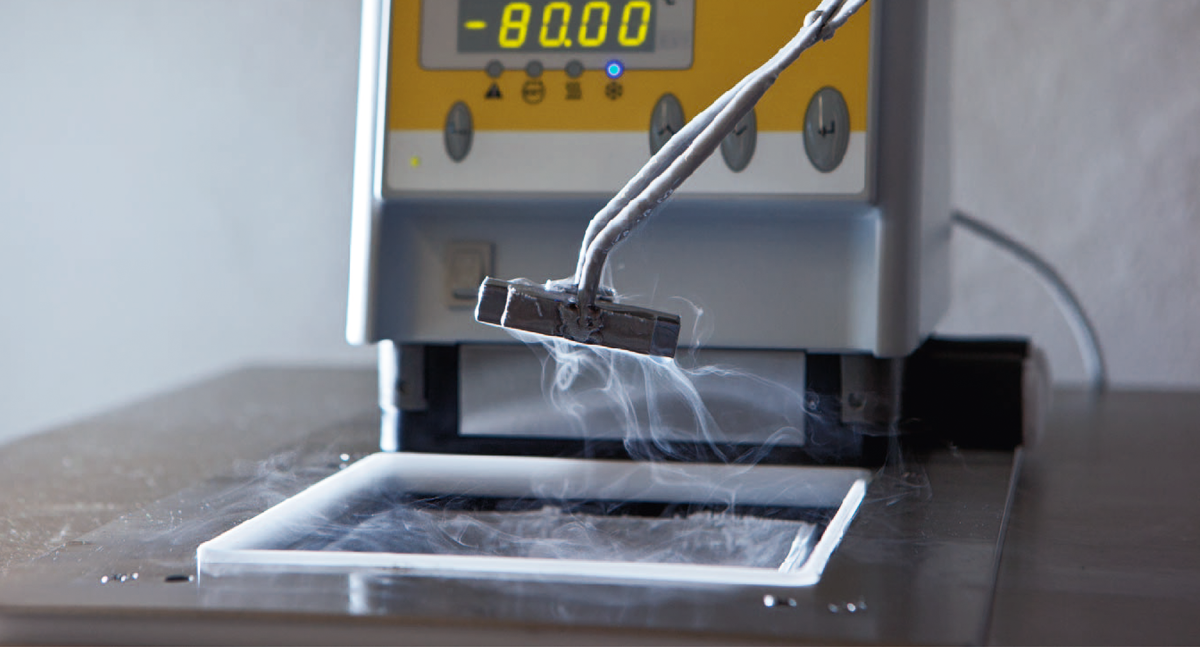

Slagtålighetsprovning – hamrar ut resultat

Valet av ett visst material beror också på dess deformationsbeteende i olika temperaturområden. För att etablera segheten hos ett metalliskt material vid negativa temperaturer ned till -80 °C använder vi oss av slagprovningsmetoden. I den här processen kyls provstycket först till den exakta provningstemperaturen i en separat nedkyld centrifug. I en pendelslagprovare med en automatisk pendellyft och automatisk pendelbroms träffar hammaren sedan mitten på det skårade arbetsstycket.

Standardiserad slagtålighetsprovning enligt

- DIN EN ISO 148-1

Materialanalys – får det att slå gnistor

Materialanalys med spektralteknik handlar om att fastställa metallers grundämnessammansättning i en procentsats. I vårt laboratorium kan vi på ett flexibelt sätt testa alla aktuella metalliska material som är baserade på järn, aluminium och koppar. Den spektrometer för gnistemission i vakuum som används för den här processen mäter gnistor från provstyckets yta och ger ett klart resultat som visar de olika grundämnena och deras viktning.

Metallografi – tittar djupt under ytan

Strukturell analys används för att analysera ytbrister och värmebehandling, även i händelse av skada. Metallografiska sektioner tillverkas i vårt provberedningsrum och kontrolleras sedan så att deras beståndsdelar kan identifieras. Under den här processen används toppmoderna mikroskop som möjliggör analys av beståndsdelarnas proportioner, till exempel martensit eller deltaferrit. Det är också möjligt att fastställa arbetsstyckets ytas dekarburering och karburering.